(Mapeo de cadenas de valor)Herramienta para hacer re-ingeniería de procesos

Los procesos dentro de una organización, a medida que van creciendo, con entrada y salida de personas dentro de ellos, o cuando se modifican los roles y las responsabilidades, se convierten en largos, complejos, llenos de pasos innecesarios, con gran cantidad de desperdicios invisibles y con bajas eficiencias y probabilidades de que las cosas salgan bien a la primera vez. Es cuando es imperioso y apropiado hacer la famosa Re-ingeniería de procesos. Hoy por hoy, la herramienta más usada en empresas de categoría mundial, por su gran poder de cambio es el Mapeo de la Cadena de Valor o Value Stream Mapping (VSM). Value Stream Mapping (VSM) o mapeo de la cadena de valor es una herramienta que visualiza el flujo del material, de la información dentro de todos los pasos de un proceso, desde que entra la materia prima del proveedor hasta la entrega del producto al cliente. En esta visualización única de los procesos, y a través de la aplicación de ciertas técnicas propias de la herramienta, se hacen visibles los desperdicios presentes en las organizaciones, que según la filosofía oriental, y la metodología de Lean pueden ser de 7 tipos. Adicionalmente se establecen controles de eficiencia de cada sub-tarea implementando conceptos como First Time Quality (Calidad a la primera vez), tiempos efectivos de proceso, tiempos muertos de proceso, tiempos de espera, y actividades que agregan y no agregan valor.

Al hacer el ejercicio completo, todos los desperdicios escondidos dentro del proceso se hacen visibles, y la organización crea entonces el marco ideal para convertir sus procesos en simples, lineales y esbeltos, es decir libres de desperdicios. Estadísticamente se ha comprobado que normalmente al aplicar VSM a procesos complejos y largos dentro de las organizaciones, se obtiene:

- Reducción del 75% de los desperdicios del proceso.

- Reducción del 50% del costo del proceso total.

- Reducción del 50% de tiempo total del proceso.

- Reducción de hasta el 40% de la mano de obra usada para correr el proceso.

- Reducción del 75% del inventario en proceso.

- Incremento del 50% de la capacidad del proceso.

De la misma manera que en SIX SIGMA, se seleccionan proyectos con procesos asociados, a trabajar en un periodo de 5 meses y un candidato a coach VSM a ser certificado al momento de la entrega exitosa del mismo.

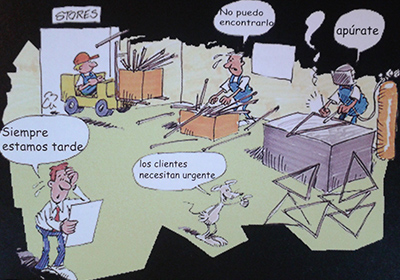

Antes

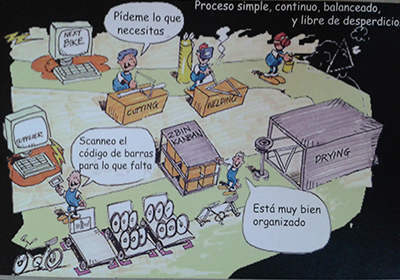

Despues